W branży opakowaniowej i poligraficznej, maszyny fleksograficzne typu stack stały się kluczowym atutem wielu przedsiębiorstw ze względu na swoją elastyczność i wydajność. Ich zdolność do pracy z różnymi podłożami i adaptacji do szerokiego zakresu wolumenów produkcji sprawiła, że stały się one podstawowym wyborem dla wielu fabryk, które chcą utrzymać konkurencyjność. Jednak na rynku, gdzie terminy dostaw stale się skracają, a standardy jakości rosną, zakup zaawansowanych maszyn już nie wystarcza. Prawdziwa presja leży teraz po stronie poprawy wydajności – unikania niepotrzebnych przestojów, utrzymania stałej jakości druku i maksymalnego wykorzystania każdej zmiany produkcyjnej. Żadnego z tych celów nie da się osiągnąć, polegając na jednej zmianie; wymaga to skoordynowanego wysiłku w zakresie planowania przepływu pracy, zarządzania sprzętem i możliwości operatorów.

Konserwacja sprzętu: podstawa stabilnej produkcji

W przypadku drukarek fleksograficznych typu stack, stabilność i precyzja decydują o Twojej produktywności. Regularna konserwacja to klucz do ich niezawodnej pracy i długotrwałej wydajności. Na przykład: sprawdzaj zużycie kół zębatych, łożysk i innych kluczowych części. Wymieniaj stare, zużyte podzespoły na czas, a unikniesz nieoczekiwanych awarii, które mogą przerwać produkcję. Ponadto, prawidłowa regulacja nacisku, naprężenia i pasowania druku zmniejsza ilość odpadów i poprawia jakość wydruków. Korzystanie z wysokiej jakości płyt drukarskich i wałków rastrowych również pomaga – poprawiają one transfer farby, zapewniając większą prędkość i lepsze rezultaty.

Optymalizacja procesów: siła napędowa rzeczywistego wzrostu efektywności

W produkcji fleksograficznej wydajność rzadko jest determinowana przez jeden czynnik. Maszyna fleksograficzna typu stack obejmuje sieć wzajemnie na siebie oddziałujących zmiennych – lepkość farby, ciśnienie druku, kontrolę naprężenia, wydajność suszenia i inne. Niewielka nierównowaga w którymkolwiek z tych obszarów może spowolnić całą linię produkcyjną. Usprawnienie procedur konfiguracji i skrócenie czasu przezbrojeń może przynieść natychmiastowe rezultaty. Na przykład, zastosowanie technologii predefiniowanych parametrów – gdzie ustawienia drukowania dla różnych produktów są przechowywane w systemie i przywoływane jednym kliknięciem podczas zmiany zamówienia – radykalnie skraca czas przygotowania.

Umiejętności operatora mają bezpośredni wpływ na wydajność produkcji.

Nawet najnowocześniejsza drukarka fleksograficzna nie osiągnie pełni swojego potencjału bez wykwalifikowanych pracowników. Regularne szkolenia pomagają pracownikom poznać możliwości maszyny, sposoby rozwiązywania typowych problemów i szybką zmianę zadań – ogranicza to błędy ludzkie i opóźnienia wynikające z błędnych operacji. Operatorzy, którzy naprawdę znają się na sprzęcie, potrafią wychwycić drobne zmiany w trakcie druku: niewielką zmianę naprężenia, sposób nakładania farby czy wczesne sygnały, że coś jest nie tak. Szybko zareagują, zanim drobny problem zatrzyma produkcję. Wdrożenie programów motywacyjnych, które zachęcają pracowników do ulepszania procesów i opracowywania własnych usprawnień, buduje kulturę ciągłego doskonalenia – a to jest kluczowe dla utrzymania wydajności w dłuższej perspektywie.

● Wprowadzenie wideo

Inteligentne ulepszenia reprezentują trendy przyszłości

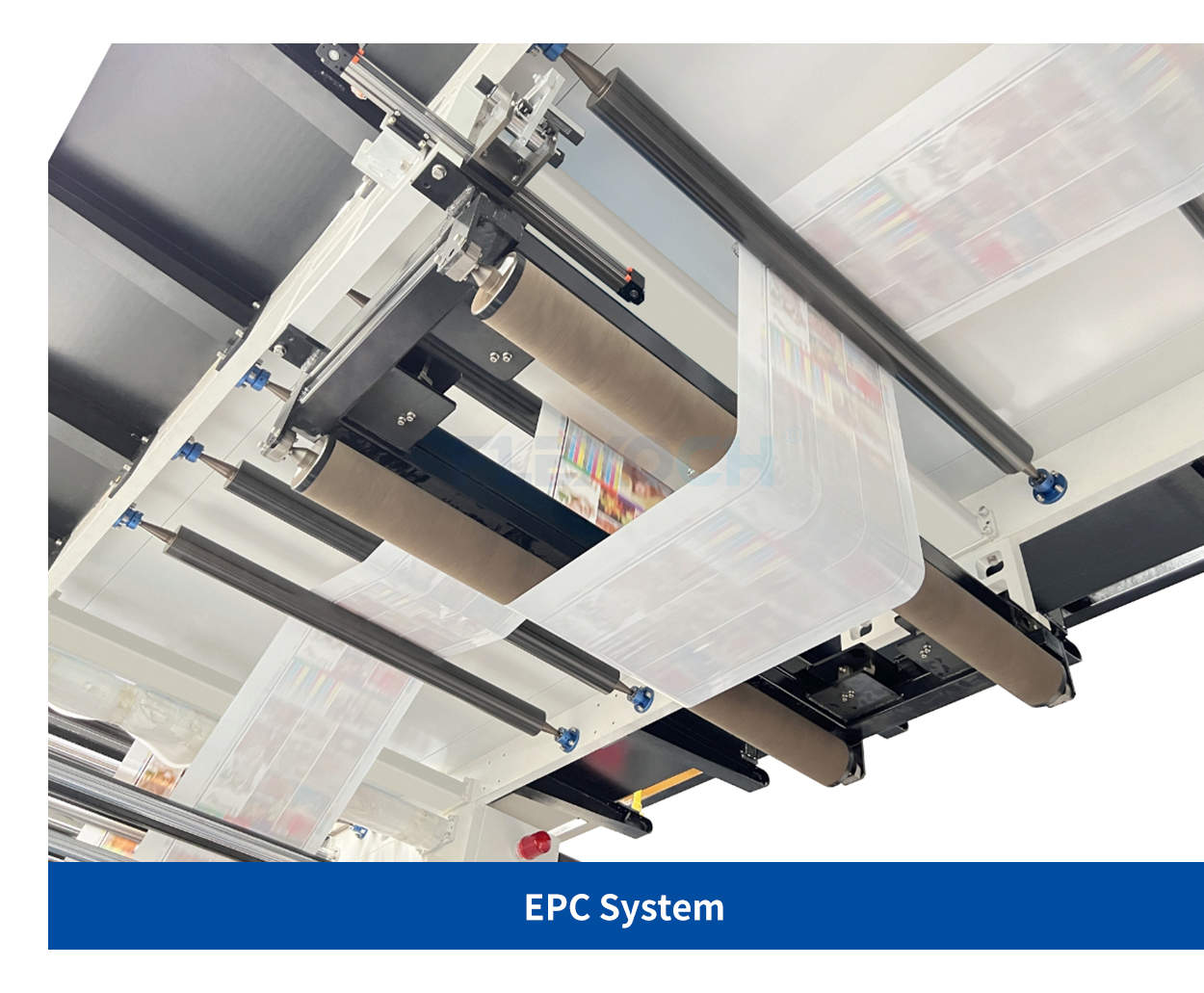

Wraz z transformacją branży w kierunku Przemysłu 4.0, inteligentna automatyzacja staje się kolejnym czynnikiem różnicującym konkurencję. Integracja systemów, takich jak automatyczna kontrola rejestracji, wykrywanie defektów w linii produkcyjnej i panele sterowania procesami oparte na danych, z fleksograficzną maszyną piętrową znacząco ogranicza konieczność ręcznej ingerencji, jednocześnie poprawiając precyzję druku i stabilność produkcji. Dzisiejsze systemy inspekcji w linii produkcyjnej są znacznie bardziej precyzyjne niż kiedyś. Porównują każdy wydruk z obrazem referencyjnym w czasie rzeczywistym i zgłaszają problemy, zanim zamienią się one w stosy zmarnowanych materiałów. Takie aktualizacje mogą wydawać się drobne, ale zmieniają rytm codziennej produkcji – linie produkcyjne działają stabilniej, problemy są szybciej rozwiązywane, a jakość utrzymuje się bez konieczności ciągłego gaszenia pożarów.

Harmonogramowanie produkcji naukowej: kluczowa, a jednak często pomijana zaleta

W obliczu dążenia do inteligentniejszego sprzętu i ściślejszej kontroli procesów, harmonogramowanie produkcji często otrzymuje mniej uwagi, niż na to zasługuje. W rzeczywistości, gdy różnorodność produktów rośnie, a terminy dostaw się skracają, źle skoordynowane harmonogramowanie może dyskretnie obniżać wydajność – nawet w zakładach wyposażonych w zaawansowany park maszynowy. Planowanie strategiczne oparte na pilności zamówień, złożoności zadań i bieżącym statusie każdej maszyny fleksograficznej pozwala producentom ograniczyć liczbę uciążliwych przezbrojeń i zachować stabilność produkcji.

Równie ważne jest mądre i zdyscyplinowane podejście do zarządzania materiałami. Warto utrzymywać stały zapas farb, podłoży, płyt drukarskich i półproduktów – w ten sposób produkcja nie zostanie zatrzymana tylko dlatego, że coś się skończy w najmniej odpowiednim momencie. Jeśli materiały pojawią się dokładnie wtedy, gdy są potrzebne – bez konieczności gromadzenia zapasów na zapas, bez niedoborów w ostatniej chwili – Twój przepływ pracy pozostanie płynny. Drukarka pracuje bez przerwy, zamiast stać bezczynnie w oczekiwaniu na materiały, a przestoje znacznie się skracają. Często można zwiększyć ogólną wydajność bez kupowania nowego sprzętu. Chodzi po prostu o lepsze planowanie i bliższą współpracę między działem zakupów, magazynowania i produkcji.

Czas publikacji: 10 lipca 2025 r.